19.10.2022

Analoge Fertigung vs. Industrie 4.0 – Stand der deutschen Industrie heute und wie der Anschluss gelingt

Zehn Jahre ist es her, dass breite Teile der deutschen Wirtschaft die Industrie 4.0 erstmals als neues Modell beworben haben. Werfen wir doch einen Blick auf den Verlauf der industriellen Revolution. Nach Dampfmaschine, Fließband und Computer bedeuten intelligente Fabriken demnach die vierte industrielle Revolution. Auch spielt in diesem Zuge das Internet in Bezug auf die Digitalisierung heutzutage eine bedeutende Rolle. Im Gegensatz zur analogen Fertigung verbindet sich die Fertigung in der Industrie 4.0 in Unternehmen mit modernster Informations- und Kommunikationstechnik. So können moderne Entwicklungen in der Industrie ermöglicht und begünstigt werden. Die Digitalisierung und die damit einhergehende Entwicklung ist präsenter als je zuvor: Digital vernetzte Systeme und Produktionsprozesse ermöglichen es, Produkte schneller, besser, effizienter und individualisierter herzustellen. Alles gut in Richtung der Automatisierung. Doch wo steht die deutsche Industrie auch in Bezug auf die Digitalisierung heute?

Status Quo: Industrie 4.0 am Standort Deutschland

Laut Bundesministerium für Wirtschaft und Energie (BMWi) erkennen 95 Prozent der Unternehmen in Deutschland die Industrie 4.0 als Chance. Die Quote der Betriebe, die Anwendungen aus diesem Bereich bereits für sich nutzen, liegt bei 60 Prozent. Wie wichtig die Industrie 4.0 für die Wettbewerbsfähigkeit der deutschen Industrie ist, zeigt, dass 91 Prozent der Unternehmen sie inzwischen als Voraussetzung dafür sehen. Drei Viertel der befragten Unternehmen in der Industrie sind außerdem der Meinung, dass die Industrie 4.0 den CO₂-Ausstoß verringert – ein weiterer Erfolgsfaktor, der in der nahen Zukunft schnell noch stärker an Bedeutung gewinnen dürfte. Zehn Jahre nach dem erstmaligen Bewerben der Industrie 4.0 hierzulande ist damit klar: Wer sie sinnvoll für sich nutzt, und nicht mehr nur auf analoge Fertigung setzt, kann sein Unternehmen nachhaltig modernisieren und verbessern.

Vernetzte Produktion als Fundament der Industrie 4.0

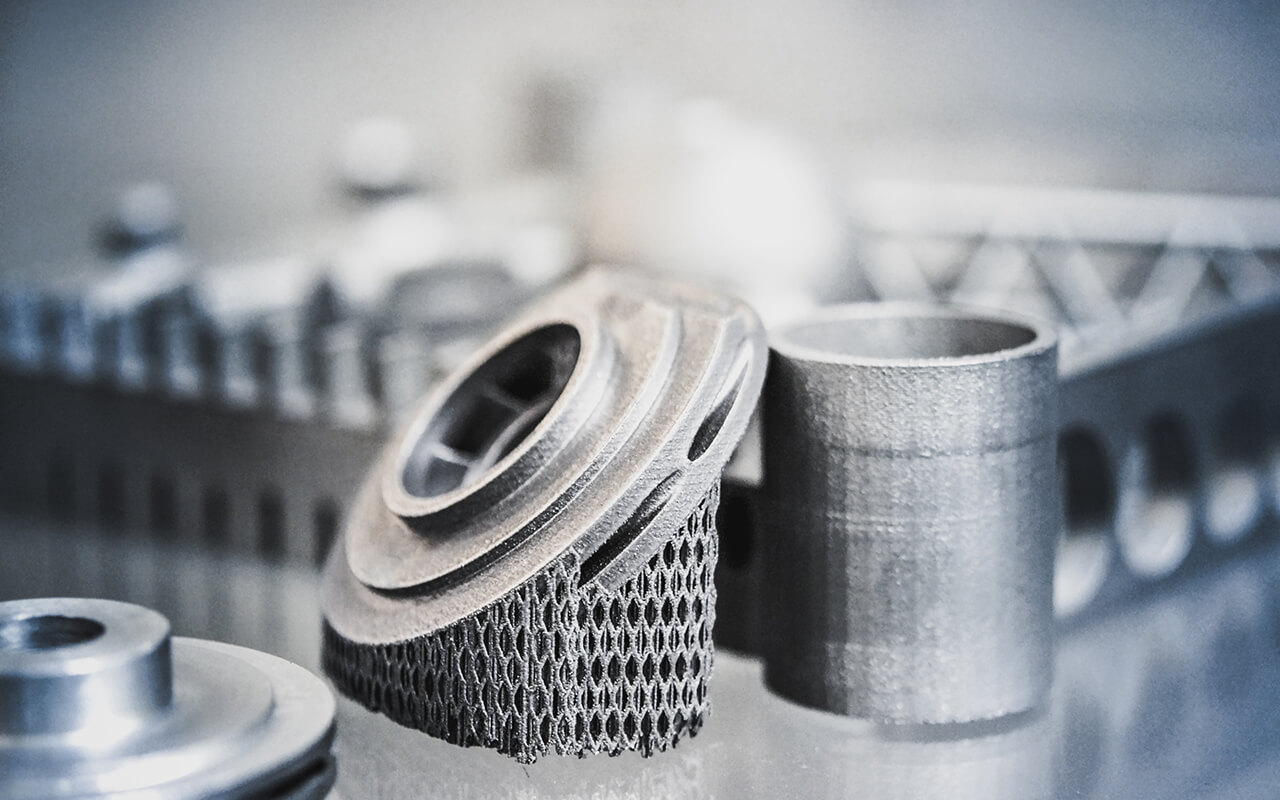

Bei der Digitalisierung bildet die Vernetzung der Produktion das Fundament der viel diskutierten Industrie 4.0. Intelligente, digital vernetzte Systeme ermöglichen dabei eine weitestgehend selbstorganisierte Produktion. Gemäß des BMWi verfügen 28 Prozent der mittelständischen Unternehmen über eine vollständige Vernetzung der Produktion, während 38 Prozent angeben, ihre Produktion teilweise vernetzt zu haben. 29 Prozent der Unternehmen haben ihre Produktion indessen bisher gar nicht vernetzt und müssen fürchten, über kurz oder lang vom Wettbewerb abgehängt zu werden. Denn wenn Menschen, Maschinen, Anlagen, Logistik und Produkte direkt miteinander kommunizieren und kooperieren, wird die flexible Produktion selbst von Einzelstücken möglich. Je flexibler die Fertigung in der Industrie wird, desto komplexer werden häufig jedoch auch die Arbeitsabläufe, beispielsweise durch eine größere Zahl von Zulieferern, kleinere Produktionseinheiten und unterschiedliche Zeitfenster für die Produktion. Um diese Komplexität zu beherrschen, kommt in Unternehmen spezialisierte Software zum Einsatz, mit der die strenge Einhaltung von dafür wichtigen Normen und Standards erreicht wird.

Digitalisierungsmaßnahmen auswählen

Beim Auswählen der Maßnahmen für die Digitalisierung und der Technologie ist es wichtig, eine ausgewogene Balance zwischen Machbarkeit und Relevanz für das eigene Unternehmen zu finden. Im ersten Schritt empfiehlt es sich deshalb, den eigenen digitalen Reifegrad sowie das Digitalisierungs-Potenzial zu bestimmen. Betrachtet man dazu das Beispiel eines mittelständischen Unternehmens, das hochindividuelle Produkte fertigt, wie eine Verdichteranlage, die aus bis zu 1.000 unterschiedlichen Komponenten besteht, zeigt sich: Der Verdichter selbst, die Hauptkomponente, wird mit hoher Fertigungstiefe in Deutschland hergestellt, während andere Komponenten international bezogen werden. Das macht die Produktionsplanung und -steuerung sowie das Synchronisieren der Logistik und Technologien in Unternehmen einerseits kompliziert. Andererseits liegt hier jedoch auch großes Potenzial für Maßnahmen zur Digitalisierung, Automatisierung und etwa die Einführung einer neuen Technologie. Bei einem solch komplexen Anwendungsfall ist digitales Datenmanagement äußerst hilfreich, da es jede der Einzelkomponenten genau erfasst und rückverfolgen kann – zum Beispiel mit Track-and-Trace-Systemen. Doch nicht alles, was digitalisiert werden kann, muss auch digitalisiert werden. Daher gilt es nun, mit Produktionsleitern, Logistikern und Planern zu prüfen, welche Maßnahmen zur Vernetzung im ersten Schritt für Unternehmen wirklich wirkungsvoll sind und welche Technologien Sinn ergeben. Danach können eigener Reifegrad der Digitalisierung sowie sinnvolle Potenziale zur weiteren Digitalisierung bestimmt werden. Anschließend gilt es, diese in eine passende Strategie zu gießen und umzusetzen. Zu vermeiden ist in jedem Fall, dem eigenen Unternehmen unbedacht digitale Lösungen überzustülpen, nur um das Label „digital“ tragen zu können. Mit der Entwicklung einer individuellen Digitalisierungs-Strategie stellen mittelständische Unternehmen sicher, ihre Fertigung nachhaltig so an die Standards der Industrie 4.0 anzupassen, dass sie davon auch bestmöglich profitieren. Gerade im Bereich der Smart Factory ist das auch von großem Vorteil. So bleibt abzuwarten, was durch die vierte industrielle Revolution in Zukunft alles möglich sein wird.