Das perfekte Connected Manufacturing-Konzept

Ein Macher wie Ortmanns, der seinen Beruf mit großer Leidenschaft ausübt und es liebt, sich Tag für Tag weiterzuentwickeln, ist sehr empfänglich für digitale Tools. Und als Ende 2019 die Firma Gödde, ein Partner der Hoffmann Group, angefragt hat, ob man sich als Pilotkunde für das innovative Tool Connected Manufacturing zur Verfügung stellen wolle, hat man dieses Angebot dankend angenommen. „Digitalisierungslösungen für Firmen in unserer Größe gibt es nicht wirklich. Und wenn man nicht wie ein Großunternehmen eben mal 100.000 Euro investieren kann, dann hat man eigentlich Pech gehabt. Deswegen passte es einfach perfekt, als mir Gödde das Connected Manufacturing-Konzept vorgestellt hat.“

Bis zur Umsetzung mit der Digitalisierung Connected Manufacturing dauerte es jedoch eine Weile. Zum einen musste sich das kreative Dreieck Hoffmann Group – Gödde – Ortmanns erst finden, zum anderen galt es, die bei Neu-Installationen immer wieder auftretenden Kinderkrankheiten zu beseitigen. Dazu Ortmanns: „Am Anfang war es zunächst einmal so, dass zwei vollgeschriebene Seiten an Fehlermeldungen abgearbeitet werden mussten. In den darauffolgenden zwei Jahren kam es dann zu einem ebenso produktiven wie kreativen Prozess, der inzwischen so gut wie abgeschlossen ist. Jetzt steckt da natürlich eine ganz andere Performance dahinter und ich bin mittlerweile sehr glücklich mit dem System.“

Digitale Tools revolutionieren Maschinenbau Ortmanns

Die Hoffmann Group macht den Maschinenbauer Ortmanns mit Connected Manufacturing und Connected Metrology fit für die Zukunft.

Bei Ortmanns, einem in der rheinländischen Kupferstadt Stolberg angesiedelten Maschinenbauer, hat man schon immer Visionen gehabt und in die Zukunft investiert. Bereits bei Firmengründung Ende der 1980er Jahre stand dort die Digitalisierung hoch im Kurs. Unternehmens-Chef Frank Ortmanns erinnert sich: „Als unsere Kunden noch mit handgeschriebenen Zettelchen zu uns kamen, haben wir schon mit einem selbstprogrammierten ERP-Vorläufer gearbeitet. “Treibende Kraft war damals Ortmanns Vater. Aber auch der Sohn erkannte früh das Potenzial der Digitalisierung – in einer Ära, in der Marktbegleiter in vergleichbarer Firmengröße immer noch mit Excel-Tabellen hantierten und die Zeichen der Zeit schlichtweg noch nicht erkannt hatten.

Ortmanns als treibende Kraft

Erste messbare Vorteile sind ebenfalls schon zu spüren. Dies beginnt schon damit, dass die Mitarbeiter keine Werkzeuge mehr suchen müssen. Die Einsparungen liegen aktuell bei fünf bis sechs Prozent, ein vergleichbar niedriger Wert, was aber, so Ortmanns, „daran liegt, dass wir auch im Gegensatz zu Marktbegleitern über eine digitale Werkzeugverwaltung verfügten.“ Als nächstes steht nun die Erweiterung der Schnittstelle an, mit der der Betrieb in der Lage ist, Programme vom ERP-System aus direkt ins Connected Manufacturing zuspielen. Dann kann man Zeichnungen oder Dokumente mit Aufspannsituationen mit schicken. „Für diese Anbindung waren wir eine sehr treibende Kraft“, sagt Ortmanns nicht ohne Stolz, „und wenn das mal läuft, dann wird das eine richtig geile Sache.“

Die Mitarbeiter sind von den Möglichkeiten, die die innovativen Tools der Hoffmann Group bieten, ebenfalls begeistert, egal, ob jung oder alt: „Auch unser ältester Mitarbeiter, inzwischen 65 Jahre alt, hat das Potenzial von Connected Manufacturing erkannt. Er war direkt Feuer und Flamme für das System. Also die Akzeptanz dafür ist absolut vorhanden.“ Dies ist einer der vielen Gründe, warum Frank Ortmanns das Connected Manufacturing auch seinen Marktbegleitern vorbehaltlos empfehlen würde: „Wer es nicht installiert, der hat den Knall noch nicht gehört. Denn ich weiß ja, in welche Richtung sich das CM weiter entwickeln wird. Spätestens in zwei Jahren wird man um die digitalen Tools der Hoffmann Group nicht mehr herumkommen. Denn der dadurch gewonnene Wettbewerbsvorteil wird massiv sein.“

Top Mehrwert für "kleine" Firmen

Demnächst sollen die Papier-Laufkarten, die es immer noch gibt, abgeschafft werden. Das heißt, man kann ressourcenschonender arbeiten, weil man eine Zeichnung auf dem Tablet anfertigt, das direkt über dem Bedienpult der Maschinen angebracht ist. Darüber hinaus kann man wesentlich effizienter produzieren, weil man nicht mehr so viele Aufnahmen bevorraten muss. Und wenn schließlich auch Connected Metrology, die intelligente Messmittelverwaltung der Hoffmann Group, reibungslos funktioniert, „dann kann ich,“ so Ortmanns, „meine Fertigung besser planen. Und ich muss auch weniger Messmittel bevorraten, weil ich die Kalibrier-Zeiten deutlich effektiver organisieren kann.“

Zu guter Letzt lobt Frank Ortmanns ganz besonders die enge Zusammenarbeit mit der Firma Gödde, die schon sein 20 Jahren anhält. In diesem Zusammenhang fällt vor allem ein Name: Christoph Peschke: „Für uns ist er ein zuverlässiger Ansprechpartner. Obwohl er kein direkter Anwender von Connected Manufacturing ist, hat er das System sehr gut im Griff: Man könnte fast sagen, er hat es mitentwickelt. Die Kooperation passt perfekt, und wir befinden uns inhaltlich stets auf einer Wellenlänge.“ Auch die Zusammenarbeit mit der Hoffmann Group hat sich radikal in den letzten Monaten zum Positiven gewandelt. Damit besitzt das Münchner Unternehmen ein wichtiges Alleinstellungsmerkmal und kann gerade kleinen Firmen „einen unglaublichen Mehrwert bieten. Denn Connected Manufacturing erleichtert uns das Leben schon gewaltig. Für mich ist es definitiv deutlich angenehmer geworden, draußen die Fertigung zu führen, weil mir sehr viel Arbeit abgenommen wird.“

Maschinenbau Ortmanns

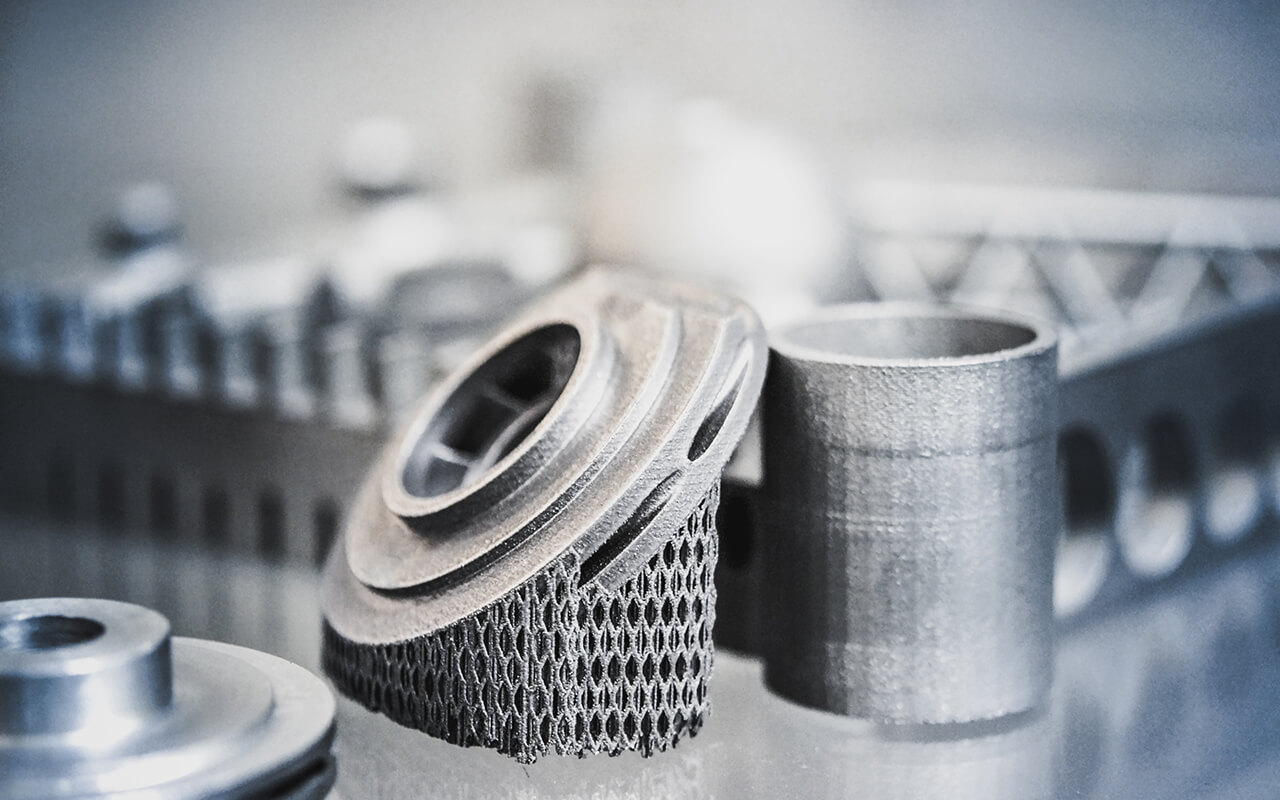

Maschinenbau Ortmanns wurde 1989 gegründet und ist in den Branchen Maschinenbau, Lebensmittel- und Hydraulik-Industrie sowie im Automotive-Bereich eine feste Größe. Das Unternehmen schwört schon seit Gründungszeiten auf topmoderne digitale Organisationssysteme. Hinzu kommen jahrelange Erfahrung, ein Höchstmaß an Know-how und vor allem Kontinuität. So verbindet sie mit ihren Zulieferern und Lieferanten eine über Jahre gewachsene Partnerschaft. Ob maßgeschneiderte Lösungen für Dreh- und Frästeile oder komplette Bearbeitung aus einer Hand, ob CAD/CAM-Programmierung oder Anfertigung von Baugruppen – Ortmanns ist in all diesen Sektionen zu Hause, digital, visionär und effizient.